钳盘式车轮制动器按制动钳固定在支架上的结构型式来分有固定式制动钳和浮动式制动钳两大类。

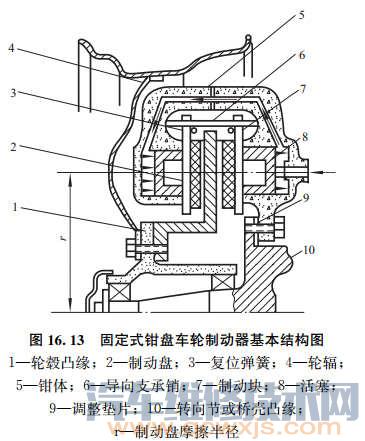

固定式钳盘制动器的结构组成和工作原理

固定式制动钳的制动器也称为定钳盘式制动器,其基本结构如图所示,它的旋转元件是制动盘2,它和车轮固装在一起旋转,以其端面为摩擦工作表面。其固定的摩擦元件是制动块7,导向支承销6和轮缸活塞8,都装在跨于制动盘两侧的钳体上,总称制动钳。制动钳用螺栓与转向节或桥壳上的凸缘固装,并用调整垫片9来调节制动钳与制动盘之间的相对位置。另外,还有防尘护罩和其他零件。

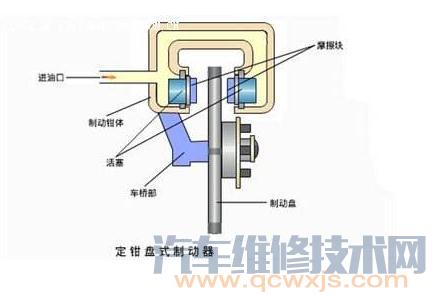

制动时,有一定压力的制动油液进入制动钳体内的轮缸,推动活塞压向制动块,使制动块与制动盘接触摩擦产生制动力矩。

制动钳体的轴向位置是固定的,轮缸布置在制动的侧面,除活塞和制动块外无滑动件。这种结构轮缸间用油道或油管连通,难以把驻车制动机构附装在一起,钳 体尺寸较大,外侧的轮缸散热差、热负荷大,油液易气化膨胀,制动热稳定性差。

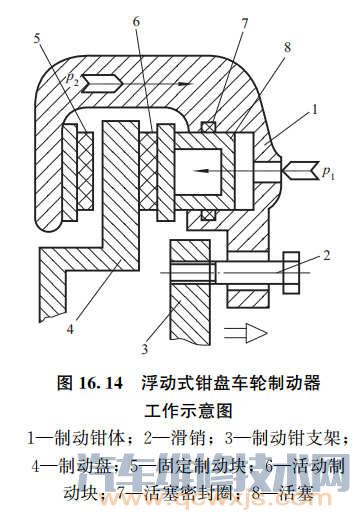

浮动式钳盘车轮制动器的结构组成和工作原理

浮动式钳盘车轮制动器根据浮动式制动钳在其支架上的滑动支承面的型式,又可分为滑销式和滑面式(榫槽式)两种。

因滑销式制动钳易实现密封润滑,蹄盘间隙的回位能力稳定,故使用较广。

滑销式钳盘车轮制动器结构示意图如图16.14 所示,制动钳为滑销式浮动钳,它的特点是制动钳体在轴向处于浮动状态,轮缸布置在制动钳的内侧,且数目只有固定式的一半,为单向轮缸。制动时利用内摩擦片的反作用力,推动制动钳体移动,使外侧的摩擦片也继而压紧制动盘,以产生制动力。它的外侧无液压件,不会产生气阻,且占据的空间也小,还可以利用内侧活塞附装驻车制动机构。但是,其内外摩擦片的磨损速度不一致,内片磨损快于外片。

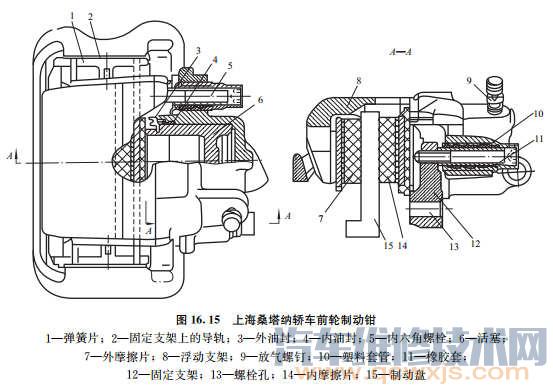

制动盘15用合金铸铁制成,用两只螺栓固装在轮毂上,随轮毂一起转动。固定支架12上有两根导轨2,通过两根特制弹簧1安装内、外摩擦片14和7,内、外摩擦片可沿导轨2作轴向平行移动,并通过导轨将制动力传到固定支架12上。带有制动油缸的浮动支架8,用两只内六角螺栓5弹性连接在 固定支架12上,并可沿塑料套管10和橡胶套11做轴向移动和微量的转动,其轴向移动能使内、外摩擦片14和7对制动盘15作浮动定位,而微量转动可起到一定的缓冲作用。

浮动支架8还与固定支架12上的导轨2接触,起辅助支撑作用。内、外摩擦片分别安装于活塞6和浮动支架8上。制动时,活塞6在制动液压作用下,推动内摩擦片14压向制动盘15的内端面。由于制动盘不能轴向移动,所以当液压进一步上升时,液压反力推动缸体和浮动支架8并带动外摩擦片7压向制动盘的外端面,从而实现制动。橡胶油封4在活塞移动时变形,解除制动时便回复原状,使活塞回位。

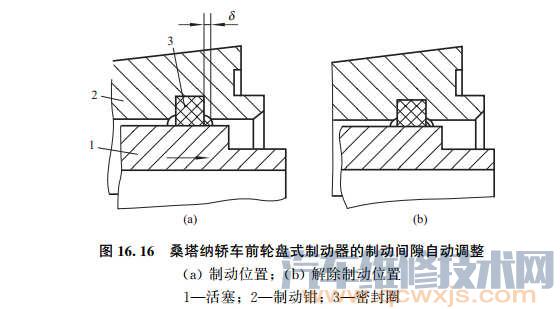

制动时,油液被压人轮缸中,其活塞在液压作用下将两制动片压紧制动盘,产生摩擦 力矩而制动。此时,轮缸槽中的矩形橡胶密封圈的刃边在活塞摩擦力的作用下产生微量的 弹性形变,如图16. 16(a)所示。

放松制动时,活塞和制动片依靠密封圈的弹力和弹簧的弹力回位,如图16. 16(b)所 示。

由于矩形密封圈刃边形变量很微小,在不制动时,摩擦片与制动盘之间的间隙每边只有0.1mm左右,它足以保证制动的解除。又因制动盘受热膨胀时,厚度方面只有微量的变化,故不会发生“拖带”现象。但是,制动盘对端面控制较严,要求工作表面有高的平 整度和垂直度,轮毂轴承的松紧度应严格控制。修平制动盘工作表面时,应和轮毂一起进行加工,并一起进行平衡试验。特别是不能使用受热后易气化膨胀的醇类制动油液的,要求使用特制的高沸点合成型制动液。矩形橡胶密封圈除起密封作用外,同时还起活塞回位和自动调整间隙的作用。如果制动摩擦片与盘的间隙磨损加大,制动时密封圈形变达到极限后,活塞仍可继续移动,直到摩擦片压紧制动盘为止。解除制动后’矩形密封圈所能将 活塞推回的距离同磨损之前相同,仍保持标准值。显然,这种结构对橡胶密封圈的弹性、 耐热性、刃边几何精度及表面粗糙度的要求较高,并应定期更换。

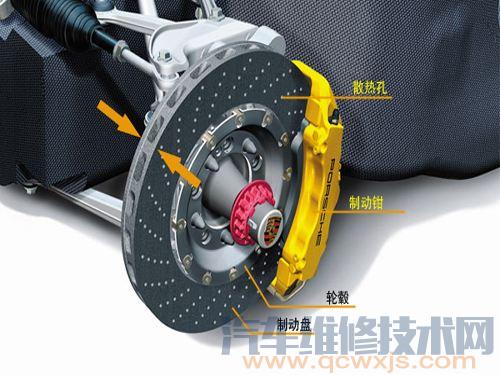

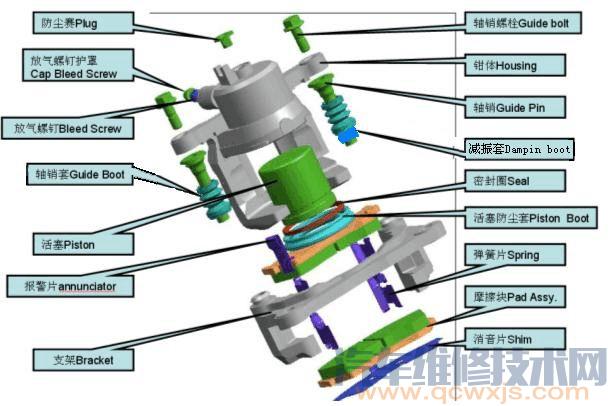

盘式制动器的结构组成图

一汽奥迪100型汽车和北京切诺基吉普车的前制动器也属于浮动式钳盘车轮制动器。制动摩擦片磨损报警装置

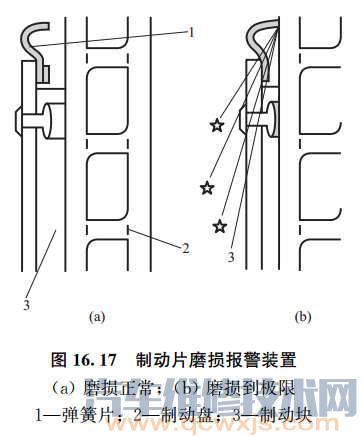

许多钳盘式车轮制动器上装有制动摩擦片磨损报警装置,它用来提醒驾驶员制动摩擦片要更换。

目前,该装置有声音式、电子式和触觉式等。

声音式报警装置如图16. 17所示,该装置在制 动摩擦片的背板上装有一小弹簧片,其端部到制动盘的距离刚好为摩擦片的磨损极限,如图16.17(a)

所示。当摩擦片磨损到极限时,弹簧片与制动盘接触发出剌耳的尖叫声,警告驾驶员需要维修,如图16. 17(b)所示。

电子式报警装置在摩擦片内预埋了电路触点,当衬片磨损到触点外露并接触制动盘时,形成电流回路接通仪表板上的警告灯,告知驾驶员摩擦片需更换。

触觉式报警装置在制动盘表面有一传感器,摩擦片也有一传感器。当摩擦片磨损到两个传感器接触时,踏板产生脉动,警告驾驶员维修制动系统。