柴油机燃料供给系工作性能的好坏,在很大程度上取决于喷油泵及喷油器的工作质量。喷油泵和喷油器的工作质量,可通过高压油管中的压力变化情况及针阀升程情况反映出来。因此,用示波器观测高压油管中的压力波形与喷油泵凸轮轴转角的对应关系,观测喷油器针阀升程与凸轮轴转角及高压油管中压力的对应关系,就可以判断柴油机供给系的工作是否良好。

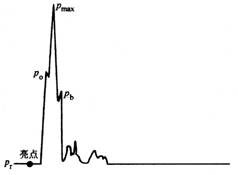

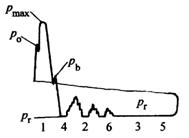

图2-69是在柴油机有负荷情况下实测的某缸高压油管内压力p和针阀升程S随凸轮轴转角θ的变化曲线,图中可以看出针阀升程S与压力p的对应关系。其中:pr为残余压力,po为针阀开启压力,pb为针阀关闭压力,pmax为最大压力。在横坐标方向上,整个曲线可划分为三个阶段,其中:I为喷油延迟阶段,若调高针阀开启压力po,高压油管渗漏,出油阀偶件或喷油器针阀偶件不密封,随意增加高压油管的长度或增加高压油系统的总容积(如漏装减容体)等,都会使这个阶段延长。Ⅱ为主喷油阶段,该阶段的长短主要与柴油机负荷有关,对于柱塞式喷油泵来说,即与柱塞的供油有效行程长短有关,供油有效行程越长,该阶段越长。III为自由膨胀阶段,若高压油管内最大压力pmax不足,可使该阶段缩短,反之使该阶段延长。

图2-69;高压油管内压力曲线和喷油器针阀升程曲线

a)喷油泵端压力曲线;b)喷油器端压力曲线;c)针阀升程曲线

从图中可以看出,第I、Ⅱ阶段为喷油泵的实际供油阶段,第Ⅱ、III阶段为喷油器的实际喷油阶段。在循环供油量一定的情况下,若I阶段延长和Ⅲ阶段缩短,则喷油器针阀升程所占凸轮轴转角减小,使喷油量减少。反之,若I阶段缩短和III阶段延长,则使喷油量增大。因此,曲线上三个阶段的长短,对该缸工作的好坏是有影响的。多缸发动机各缸对应的I、Ⅱ、III阶段如果不一致,则对发动机工作性能的影响更大。所以,必须将各缸的压力波同时取出,以多种形式进行对比观测。

1.波形分析

高压油管内的压力波形,可用全周期单缸波、多缸平列波、多缸并列波和多缸重叠波四种形式进行观测,以下以CFC-l型柴油发动机测试仪所测波形为例介绍。

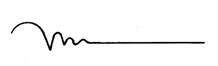

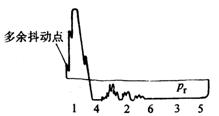

(1)全周期单缸波将某一缸高压油管中的压力随喷油泵凸轮轴转过360°时的变化情况显示出来的波形,如图2-70所示。波形上有一个人工移动的亮点,指针式表头可以指示出亮点所在位置的瞬态压力。因此,移动亮点可测出某缸高压油管中的残余压力pr、针阀开启压力po、针阀关闭压力pb和最大压力pmax等。

图2-70;全周期单缸波

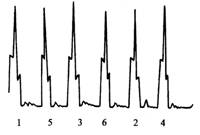

(2)多缸平列被以各缸高压油管内的残余压力pr为基线,将各缸波形按着火次序从左向右首尾相连的一种排列形式,如图2-71所示。利用该波形可观测到各缸p0、pb和pmax点在高度上是否一致,因而可用于比较各缸p0、pb和pmax值的大小。

图2-71;多缸平列波

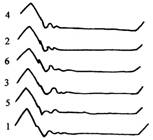

(3)多缸并列波将各缸波形按着火次序自下而上单独放置并将其首部对齐的一种排列形式,如图2-72所示。通过观测各缸波形三阶段面积的大小,即可用于比较各缸供油量、喷油量的一致性。必要时可将某缸波形单独选出观测。

图2-72;多缸并列波

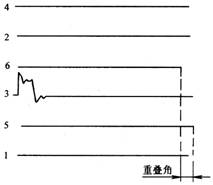

(4)多缸重叠波将各缸波形之首对齐并重叠在一起的一种排列形式,如图2-73所示。利用该波形可观测到各缸波形在高度、长度和面积上的一致程度,可用于比较各缸po、pb、pmax、pr和供油量、喷油量的一致性。

除了压力波形的观测外,还可进行针阀升程波形的观测。针阀升程是判断实际喷油情况的重要参数。通过对针阀升程波形的观测,可发现喷油器有无二次喷射、间断喷射和停喷等故障。针阀升程与凸轮轴转角及高压油管中压力的对应关系可参见图2-69。

图2-73;多缸重叠波

2.波形检测的方法

以CFC-1型柴油发动机测试仪为例,介绍波形观测方法,被测柴油机为6缸发动机,着火次序为1-5-3-6-2-4。按仪器使用说明书要求,将示波器预热、自校、调试后,将串接式油压传感器按要求安装在高压油管与喷油器之间,或将外卡式油压传感器按要求卡在高压油管上。经过预热的柴油机处于工作状态,然后通过按键选择,即可在屏幕上出现被测的多缸平列波、多缸并列波、多缸重叠波或全周期单缸波,并可进行以下检测:

(1)高压油管内瞬态压力的检测柴油机在800~1000r/min下稳定运转,通过按键选择,使屏幕上出现稳定的多缸平列波;再通过选缸键,从多缸平列波上选出被测缸的全周期单缸波。此时,屏幕上仅存被测缸的全周期单缸波,即可进行该缸高压油管内瞬态压力测量。调正时灯上的电位器,有一亮点沿全周期单缸波形移动(图2-70),亮点所在位置的瞬态压力由表头指示。由此可分别测出喷油器针阀开启压力po、关阀压力pb、油管最大压力pmax和油管残余压力pr。

当发动机空转且循环供油量很小时,有时po=pmax,即针阀开启压力等于油管内最大压力。

同一台发动机各缸的po、pb、pmax和pr应该相等,并应符合原厂要求。当喷油压力不符合要求时,应拆下喷油器,在专用喷油器试验器上进行调试。

(2)各缸供油量一致性的检测经过上一项检测,在各缸po、pb、pmax和pr一致的情况下,可进一步比较各缸供油量的一致性。先将发动机调到需要的转速,一般是中速或中高速。然后通过按键选择调出该机多缸重叠波,观测波形I、Ⅱ、III阶段的重叠情况。若波形三阶段重叠较好,说明各缸供油量比较一致;若波形三阶段重叠不好,说明各缸供油量不一致。其中,波形三阶段窄的缸供油量小,波形三阶段宽的缸供油量大。通过选缸键,可以找出是哪一缸的供油量不正常;也可以调出多缸并列波进行比较,但波形幅度要适当调小些。

应当指出,当各缸供油间隔不一致时,应先按下述(4)检测并调整好供油间隔后,再进行各缸供油量一致性的检测。

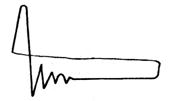

(3)针阀升程的检测将被测缸喷油器顶部的回油管拆下,把针阀传感器旋在喷油器上,当传感器上触杆被顶起时(从方孔中观看),将传感器锁紧。置发动机在中速下运转,通过按键使屏幕上出现6条并列线,被测缸的针阀升程波形出现在对应的并列线上,如图2-74所示。通过针阀升程波形,可检测喷油器针阀的开启、关闭、跳动和喷油器异常喷射等。异常喷射是指喷油器间隔喷射、二次喷射、停喷和针阀抖动等不正常喷射现象。间隔喷射和停喷等现象常在喷油量很小的怠速或低速情况下出现,此时的针阀升程波形变得时有时无或升程时大时小。

图2-74;针阀传感器接在第3缸时的针阀升程波形

(4)各缸供油间隔的检测第1缸供油提前角检测(在后面“供油正时的检测”中介绍)出来后,按工作顺序各缸供油间隔应相等,即各缸的供油提前角均等于第1缸供油提前角。利用CFC-1型柴油发动机综合测试仪检测各缸供油间隔时,应在检测针阀升程波形之后接着进行,仍保持原来的操作键位。检测时,通过操作有关旋钮使屏幕上的并列线首端与屏幕左边的横标尺零线对齐,而尾端处于屏幕右边横标尺的60°(喷油泵凸轮轴转角)左右。读取各线所占屏幕横标尺度数,即为各缸实际供油间隔。各并列线的长度可能是不相等的,其中最短并列线与最长并列线之间的重叠区所占凸轮轴转角,称为喷油泵重叠角,如图2-74所示。重叠角以接近零为好,亦即各缸供油间隔的误差越小越好。

柴油机按工作顺序的各缸供油间隔用下式计算:

可以看出,6缸柴油机的各缸供油间隔为60°凸轮轴转角,而4缸、8缸柴油机的各缸供油间隔分别为90°和45°凸轮轴转角,因此读数时要注意选择横标尺。

各缸供油间隔也可以用曲轴转角表示。根据规定,实际供油间隔与标准供油间隔相比,其误差应在±0.5曲轴转角范围内。

如果各缸供油间隔不符合要求,可通过调整喷油泵柱塞与滚轮体之间的调整螺钉高度或更换不同厚度的调整垫块解决。

(5)压力波形的检测检测压力波形可判断柴油机燃料系的技术状况。当使用WFJ-1型微电脑发动机检测仪,将油压传感器串接在被测缸的高压油管与喷油器之间并按下规定的操作码时,所测单缸典型供油压力波如图2-75所示。

图2-75;实测的典型供油压力波形

常见的几种故障波形如下,供实测时参考。

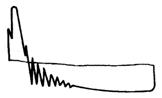

①喷油泵不供油或喷油器针阀在开启位置“咬死”的故障波形如图2-76所示。

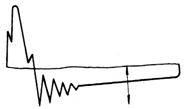

②喷油器针阀在关闭位置不能开启的故障波形如图2-77所示。

③喷油器喷前滴漏的故障波形如图2-78所示。

④高压油路密封不严时的故障波形如图2-79所示。

⑤残余压力上下抖动的故障波形如图2-80所示。残余压力上下抖动,说明喷油器有隔次喷射现象,这是因为当喷油器不能喷油时残余压力升高,而在喷油时降低的缘故。

用WFJ-l型微电脑发动机检测仪检测柴油机燃料系的参数和波形,除示波器显示外,尚能打印。

图2-76;喷油泵不供油或喷油器在开启位置“咬死”的故障波形

图2-77;喷油器在关闭位置不能开启的故障波形

图2-78;喷油器喷前滴漏的故障波形

图2-79;高压油路密封不严时的故障波形

?图2-80;残余压力上下抖动的故障波形