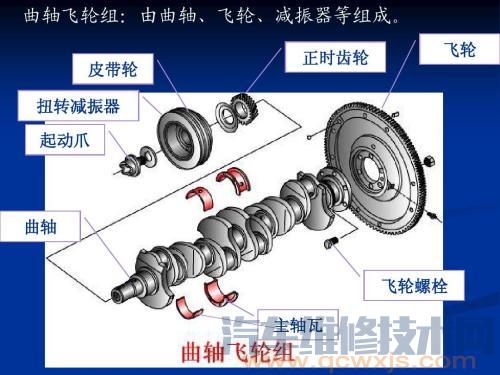

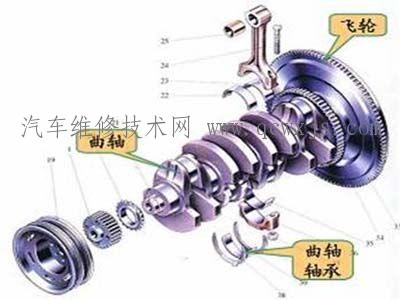

四缸发动机的曲轴飞轮组 ▼

曲轴

01曲轴的作用及工作要求曲轴主要功用是承受连杆传来的力,并由此产生绕自身轴线的旋转力矩,该力矩通过飞轮对外输出;另外,曲轴还用来驱动发动机的配气机构和发电机、水泵、转向油泵、空气压缩机等附件。

曲轴是发动机最重要的部件之一,要求用强度、冲击韧性和耐磨性都比较好的材料制造,一般采用中碳钢(如45钢)或中碳合金钢(如35Mn2、40Cr等)模锻而成。为了提高曲轴的耐磨性,其轴颈表面经高频淬火或氮化处理,最后进行精加工,从而达到高的精度和低的表面粗糙度。

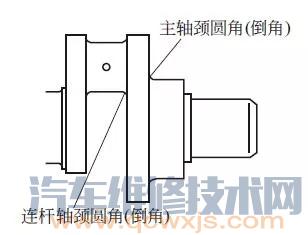

为了提高曲轴的疲劳强度,消除应力集中,轴颈表面应进行喷丸处理,过渡圆角处要经滚压处理。

工作时,曲轴承受气体压力、惯性力及惯性力矩的作用,受力大而且受力复杂,并且承受交变负荷的冲击作用。同时,曲轴又是高速旋转件。因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

02曲轴的构造

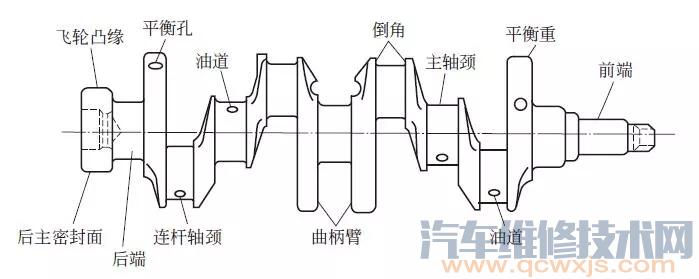

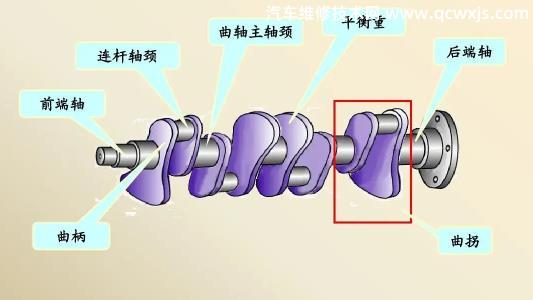

曲轴一般由前端(自由端)、主轴颈、连杆轴颈(曲柄销)、曲柄臂、平衡重和后端(或称动力输出端,图中未示出)等组成,如下图所示。

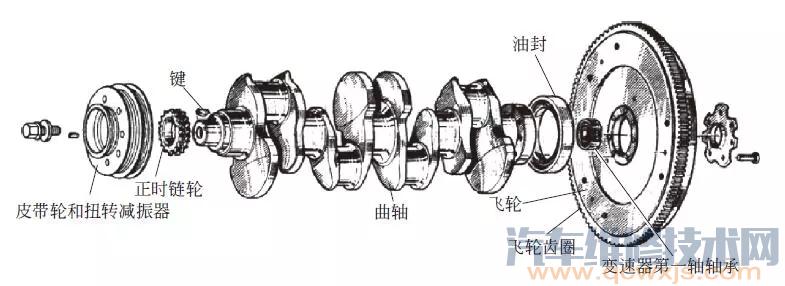

曲轴前端用以安装水泵皮带轮、曲轴正时皮带轮(或正时齿轮、正时链轮)、启动爪等,曲轴前端的结构如下图所示。曲轴后端凸缘用以安装飞轮,在后端轴颈与飞轮凸缘之间有挡油凸缘与回油螺纹,以阻止机油向后窜漏。

曲轴前端的结构 ▼

曲轴上磨光的表面为轴颈。曲轴支承在曲轴箱内旋转的轴颈为主轴颈,主轴颈的轴线都在同一条直线上。偏离主轴颈轴线用以安装连杆的轴颈为连杆轴颈(或称曲柄销),连杆轴颈之间有一定夹角。连杆轴颈与主轴颈之间加工有润滑油道,如下图所示。

HTTPS://www.qcwxjs.com/

曲轴内部的油道 ▼

将连杆轴颈和主轴颈连接到一起的部分称曲柄(或称曲柄臂),连杆轴颈和曲柄共同将连杆传来的力转变成曲轴的旋转力矩。轴颈与曲柄之间有过渡圆角,以增加强度,如下图所示。一个连杆轴颈和它两端的曲柄及相邻两个主轴颈构成一个曲拐。主轴颈、连杆轴颈和轴承上都钻有径向油孔,这些油孔通过斜油道相连。这样机油就可以进入主轴颈和连杆轴颈的工作表面进行润滑。当连杆轴颈上的油孔与连杆大头上的油孔对准时,机油可以从中喷出,对配气机构和气缸壁进行飞溅润滑。

平衡重的作用是平衡连杆大头、连杆轴颈和曲柄等产生的离心力及其力矩,如下图所示,有时也平衡活塞连杆组的往复惯性力及其力矩,以使发动机运转平稳。平衡重的数量有4块、6块、8块等。若在曲轴的每个曲柄臂上都装设平衡重,则称完全平衡法(8块平衡重),如图中(c)所示;若只在部分曲柄臂上装设平衡重则称分段平衡法(4块平衡重),如图中(b)所示。完全平衡法的平衡重数量较多,曲轴重量增加,工艺性变差。

曲轴的平衡(1~8:平衡重) ▼

曲轴工作时,要承受周期性变化的气体压力、往复惯性力和离心力,以及它们产生的扭矩和弯矩的共同作用,为了保证工作可靠,因此要求曲轴要有足够的刚度、强度,各工作表面要耐磨而且润滑良好,还必须有很高的动静平衡要求。03曲轴的支承形式

主轴颈是曲轴的支承部分。按照曲轴的主轴颈数可以把曲轴分为全支承曲轴和非全支承曲轴两种。每个连杆轴颈两边都有一个主轴颈者称为全支承曲轴,如下图中(a)所示;主轴颈数等于或少于连杆轴颈数者称为非全支承曲轴,如下图中(b)所示。

直列式发动机的全支承曲轴,其主轴颈数(包括曲轴前端和后端的主轴颈)比气缸数多一个;V 形发动机的全支承曲轴,其主轴颈数比气缸数的一半多一个。

全支承曲轴的优点是可以提高曲轴的刚度,并且可减轻主轴承的载荷;其缺点是曲轴长度较长,使发动机机体长度增加。

04曲拐的布置

曲轴的形状和各曲拐的相对位置取决于气缸数、气缸的排列形式和做功顺序(即点火顺序)。当气缸数和气缸排列形式确定之后,曲拐的布置就只取决于发动机的做功顺序。

多缸发动机各缸的做功间隔时间(以曲轴转角表示,称为做功间隔角)应均匀。对于气缸数为i 的直列四冲程发动机而言,做功间隔角为720°/i 时,即曲轴每转720°/i 时,就应有一个气缸做功,以保证发动机运转平稳。

在安排多缸发动机的做功顺序时,应使连续做功的两缸相隔尽量远,以减少主轴承的连续载荷,同时避免相邻两缸进气门同时开启造成的抢气现象;V 形发动机左右两列气缸尽量交替做功。

常见的几种多缸发动机曲拐的布置和工作顺序如下 ▼

05曲轴前、后端密封

曲轴前端是第一道主轴颈之前的部分,通常有键槽,用来安装驱动机油泵的齿轮(有的机油泵通过皮带传动)、驱动水泵的皮带轮等。曲轴后端是最后一道主轴颈之后的部分,有安装飞轮用的凸缘。

此外,曲轴前端为了减小扭转振动而装有扭转减振器,早期的一些中、小型货车发动机的曲轴前端还装有启动爪,以便必要时用人力转动曲轴,使发动机启动。

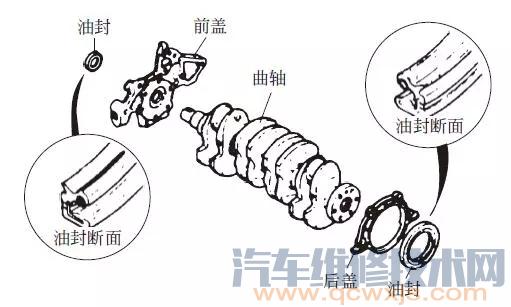

曲轴前后端都伸出曲轴箱,为了防止润滑油沿轴颈流出,在曲轴前后都设有防漏装置。常用的防漏装置主要是油封,如下图所示。

曲轴前后端的密封装置 ▼

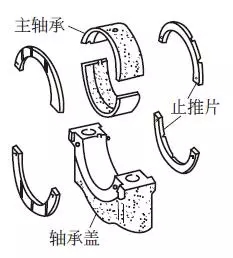

06曲轴的主轴承

曲轴的主轴承俗称大瓦,和连杆大头轴承一样,也是剖分为两半的滑动轴承,即主轴瓦(上瓦及下瓦)。主轴承上瓦装在机体的主轴承座孔内;而下瓦则装在主轴承盖内。机体主轴承座和主轴承盖是通过主轴承螺栓连接在一起的。主轴承的材料、结构形式、安装方式和定位方式等与连杆轴承基本相同。为了向连杆大头轴承输送机油,在主轴承上瓦上通常开有油孔和油槽,如下图所示,而主轴承下瓦由于受到较高的载荷,通常是不开油孔和油槽的。安装曲轴主轴承时,要注意轴承的位置、方向,不可将主轴承上、下瓦装错。

07曲轴轴向定位

曲轴作为转动件,在工作的过程中,必然受到发动机气缸体的热传递,以及自身的摩擦生热,使得曲轴的自身温度有一定程度上升。

这就使得曲轴产生一定的热膨胀,而使曲轴长度增加,所以,曲轴必须与其固定件之间有一定的轴向间隙。而且汽车行驶时,由于踩踏离合器而对曲轴施加轴向推力,或汽车上下坡时,均可能使曲轴发生轴向窜动。过大的轴向窜动将影响活塞连杆组的正常工作,破坏正确的配气定时和柴油机的喷油定时。因此,为了保证曲轴轴向的正确定位,曲轴必须安装有轴向定位装置。

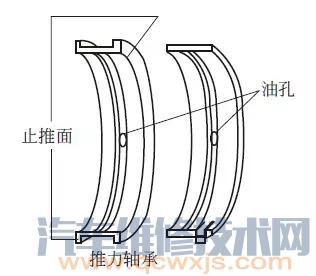

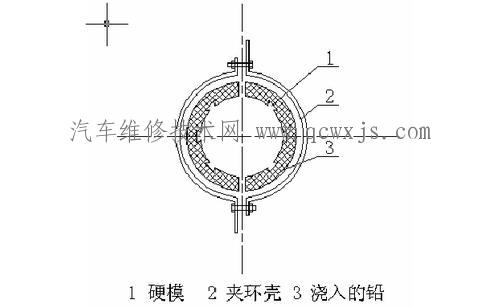

曲轴的轴向定位装置一般采用推力轴承。推力轴承有整体式和止推片式两种。整体式推力轴承是一种翻边轴瓦(上图所示),将轴瓦两侧翻边作为止推面,在止推面上浇铸减摩合金。

止推片为半圆环形,一般为四片,上、下各两片,分别安装在气缸体和主轴承盖上的浅槽中,用舌榫定位,防止其转动。止推片的材料和结构与曲轴轴承相同,也是由钢背和减摩合金层组成的。 ▼

每根曲轴只能在一个主轴颈上设置止推片,安装时,止推片有减摩层的一面朝向转动件。曲轴轴向间隙可通过更换不同厚度的止推片来调整。

2. 曲轴皮带轮和扭转减振器

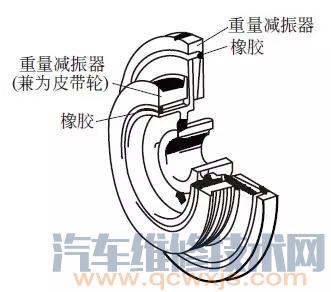

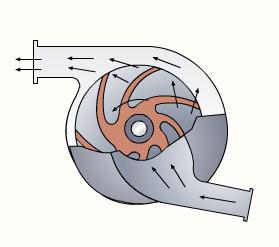

汽车发动机的曲轴皮带轮和扭振减振器都装在曲轴的前端。前者用来驱动冷却水泵、发电机、空调压缩机等附件,后者用来消减曲轴的扭转振动。曲轴实际上是具有一定弹性和旋转重量的轴,这是曲轴产生扭转振动的原因。在发动机工作过程中,经连杆传给曲轴的作用力的大小和方向不断变化,从而使得曲轴旋转的瞬时角速度也不断变化。这样就造成曲轴相对于飞轮转动忽快忽慢,使曲轴产生扭转振动。这种振动对发动机的工作非常有害,一旦出现共振,会加剧发动机的抖动。所以,必须采取减振、消振措施,其中比较有效的就是在曲轴前端安装扭转减振器。

汽车发动机最常用的曲轴扭转减振器是摩擦式扭转减振器,其可分为橡胶式曲轴扭转减振器及硅油式扭转减振器两类。常用的是橡胶式曲轴扭转减振器,如下图所示。

橡胶式曲轴扭转减振器 ▼

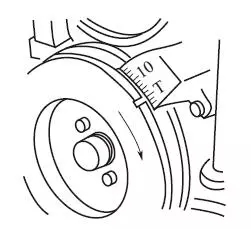

目前汽车发动机使用的曲轴扭转减振器一般都不单独设惯性盘,而是利用曲轴皮带轮兼作惯性盘,皮带轮和减振器制成一体,称减振皮带轮。为了保证曲轴的转动与配气机构的配气正时,通常在曲轴的皮带轮上都有一个正时记号和点火提前角的曲轴角刻度盘。

曲轴皮带轮上的正时标记 ▼

3. 飞轮

01 飞轮的作用和材料 ▼飞轮是一个转动惯量很大的圆盘,其主要功用是将在做功冲程中输入于曲轴的动能的一部分储存起来,用以在其他冲程中克服阻力,带动曲柄连杆机构越过上止点和下止点,保证曲轴的旋转角速度和输出扭矩尽可能均匀,并使发动机有可能克服短时间内的超载荷。此外,在结构上飞轮又往往用做汽车传动系统中摩擦离合器的驱动件。

飞轮多采用灰铸铁制造,当轮缘的线速度超过50m/s时要采用强度较高的球铁或铸钢制造。

02 飞轮的结构 ▼

飞轮外缘上压有一个齿环,可与起动机的驱动齿轮啮合,供启动发动机时使用。飞轮上通常刻有第一缸发火正时记号,以便校准发火时间。如下图所示,解放CA6102型发动机的正时记号是“上止点/1~6”,当这个记号与飞轮壳上的刻线对正时,即表示1~6缸的活塞处在上止点位置。东风EQ6100-1型发动机的飞轮上的这一记号为一个镶嵌的钢球。

飞轮结构及正时标记 ▼

多缸发动机的飞轮应与曲轴一起进行动平衡,否则在旋转时因重量不平衡而产生的离心力,将引起发动机振动并加速主轴承的磨损。为了在拆装时不破坏它们的平衡状态,飞轮与曲轴之间应有严格的相对位置,并用定位销或不对称布置螺栓予以保证。

( 汽车维修技术网 https://m.qcwxjs.com/)