鼓式车轮制动器按张开机构不同又可分为轮缸张开式车轮制动器和凸轮张开式车轮制动器和楔式车轮制动器;

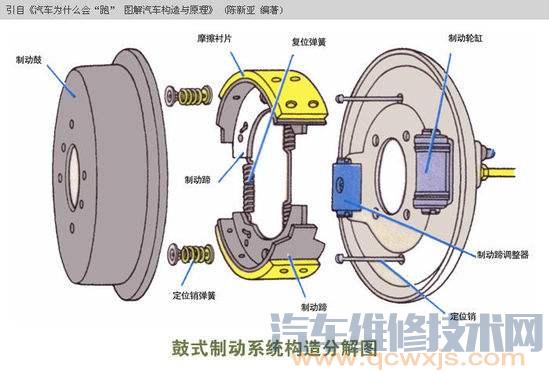

根据制动过程中两制动蹄产生制动力矩的不同,鼓式车轮 制动器可分为领从蹄式、双领蹄式、双向双领蹄式、双从蹄式、单向自增力式和双向自增力。下面我们用结构图的形式了解一下鼓式制动器的结构。

1.轮缸张开式车轮制动器

1)领从蹄式车轮制动器

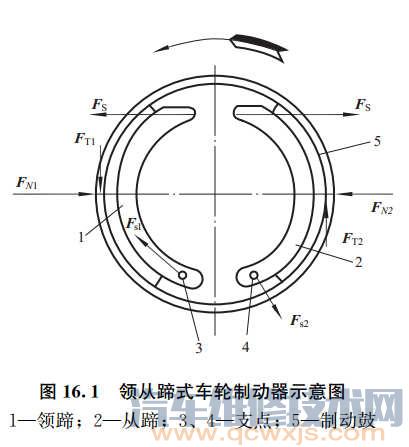

图16. 1所示为领从蹄式车轮制动器结构图,其结构特点是两制动蹄的支承点都位于制动蹄的一端,两支承点与张开力作用点的布置都是轴对称式;

轮缸中两活塞的直径相等。由旋转部分、固定部分、张开机构和定位调整机构组成。

汽车前进时,制动鼓按图16. 1示箭头方向旋转,当汽车制动时,前后制动蹄在制动轮缸活塞推力Fs作用下分别绕其下端的支点旋转,由于前蹄在张开时的旋转方向与制动鼓旋转方向相同,称之为领蹄。反之,后蹄的张开方向与制动鼓旋转方向相反,称之为从蹄。

在制动过程中,领蹄上的切向合力FT作用使领蹄在制动鼓上被压得更紧,表明领蹄具有“增势”作用。

与此相反,从蹄具有“减势”作用。

领从蹄所产生的制动力矩不等,一般情况下领蹄产生的制动力矩约为从蹄制动力矩的 2〜2. 5倍。倒车制动时,制动鼓旋转方向相反,后蹄变成领蹄,前蹄变成从蹄,但整个制动器的制动效能还是同前进制动时一样,这个特点称为制动器的制动效能“对称”。

领从蹄式车轮制动器的缺点

领从蹄式车轮制动器存在两个问题:

①在两蹄摩擦片工作面积相等的情况下,由于领 蹄与从蹄所受法向反力Fn不等,领蹄摩擦片上的单位压力较大,因而磨损较严重,两蹄 寿命不等

②由于制动蹄对制动鼓加的法向力不平衡,则两蹄法向力之和只能由车轮轮毂轴承的合力来平衡,这就对轮毂轴承造成了附加径向载荷,使其寿命缩短。

制动鼓所受来自两蹄的法向力不能互相平衡的制动器称为非平衡式制动器。

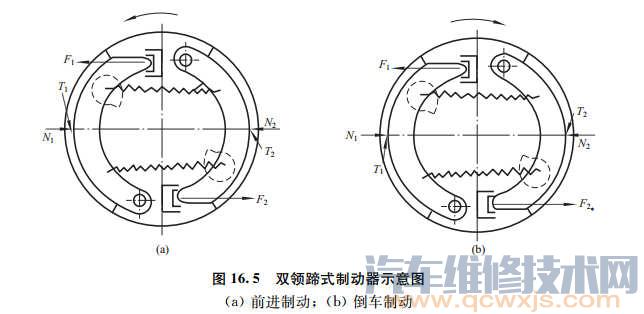

2)双领蹄式车轮制动器

双领蹄式车轮制动器构造图如图16. 5(a)所示,在汽车前进制动时,两制动蹄均为领蹄的制动器称为双领蹄式制动器,其结构特点是两个制动蹄各用一个单活塞的轮缸,且两套制动蹄、制动轮缸、偏心支承销和调整凸轮等在制动底板上的布置是中心对称的。

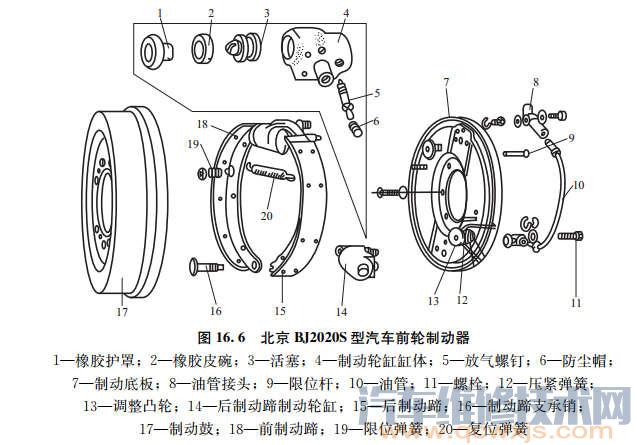

北京BJ2020S型汽车的前轮制动器就属于双领蹄式制动器,如图16. 6所示。

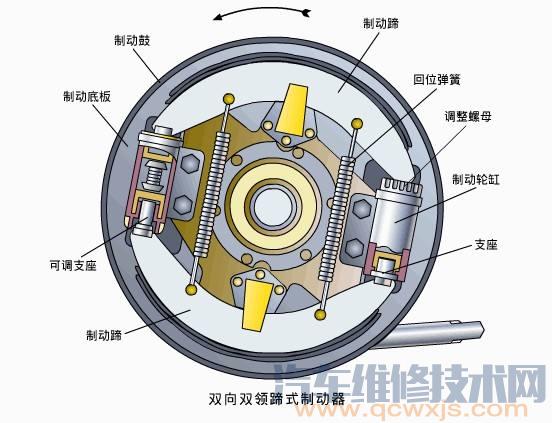

两制动蹄各用一个单活塞式轮缸,且两套制动蹄、制动轮缸、支撑销和调整凸轮等在制动底板上的布置是中心对称的,两个轮缸通过连接油管连通,使其中油压相等。这样,在前进制动时,两制动蹄都是领蹄,制动器的效能得到提高。但在倒车制动时,两制动蹄均为从蹄, 制动器的制动效能降低。可以设想,在倒车制动时,如果能使上述制动器的两个制动蹄的 支承点和张开力作用点互换位置,就可以得到与前进制动时相同的制动效能。无论是前进制动还是倒车制动,两制动蹄都是领蹄的制动器称为双向双领蹄式制动器。

双向双领蹄式制动器在结构特点:

(1)采用两个双活寨式制动轮缸

(2)两制动蹄的两端都采用浮式支撑,且支点的周向位置也是浮动的;

(3)制动底板上的所有固定元件如制动蹄、制 动轮缸、复位弹簧等都是成对的,而且既按轴对称,又按中心对称布置。

3)双从蹄式制动器

前进制动时两制动蹄均为从蹄的制动器称为双从蹄式制动器,双从蹄式制动器结构图如图16. 6(b)所示。这种制动器与双领蹄式制动器结构很相似,二者的差异只在于固定元件与旋转元件的相对运动方向不同。虽然双从蹄式制动器的前进制动效能低于双领蹄式和领从蹄式制动器,但其对摩擦系数变化的敏感程度较小,即具有良好的制动效能稳定性。

双领蹄、双向双领蹄、双从蹄式制动器的固定元件布置都是中心对称的。

如果间隙调整正确,则其制动鼓所受两制动蹄施加的两个法向合力能互相平衡,不会对轮毂轴承造成附加径向载荷。

因此,这3种制动器都属平衡制动器。

4)自增力式车轮制动器

自增力式车轮制动器有单向和双向两种,单向自增力式车轮制动器只在前进方向起增力作用,而在倒车制动时制动效能还不及双从蹄式制动器,已很少采用。

而双向自增力式制动器在车轮前进方向和倒车方向时均能向自增力式制动器借助制动蹄与制动鼓的摩擦起自动增力作用。

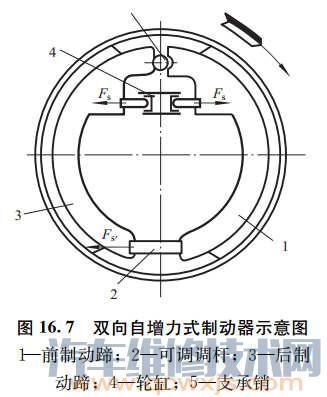

如图16. 7所示,两下端以浮动的可调推杆连接,上端在复位弹簧拉紧力作用下靠紧固定在制动底板上的支承销。

汽车前进制动时,轮缸活塞在两制动蹄上施加大小相等、方向相反的张开力,使其向外张开压向制动鼓。此时两制动蹄上端都离开支撑销, 当制动蹄与旋转的制动鼓接触后,在摩擦力矩作用下制动鼓带动两制动蹄沿旋转方向转动,直到后制动蹄顶靠到支撑销上为止,然后制动蹄与制动鼓进一步压紧。

此时后蹄处于增力状态,因为后制动蹄的压紧力包括轮缸的张开力和前制动蹄对制动后蹄的推力,且由于前制动蹄的助势作用,经浮动的推杆施于后制动蹄下端的推力比张开力大2〜3倍。

倒车制动时,作用过程相反,作用原理相同,后制动蹄为助势制动蹄,前制动蹄起增力作用, 故称这种制动器为双向自增力式制动器。

考虑到前进制动比倒车制动机会多、负荷大,为 使制动蹄片磨损均匀,一般后制动蹄摩擦片做得较长。

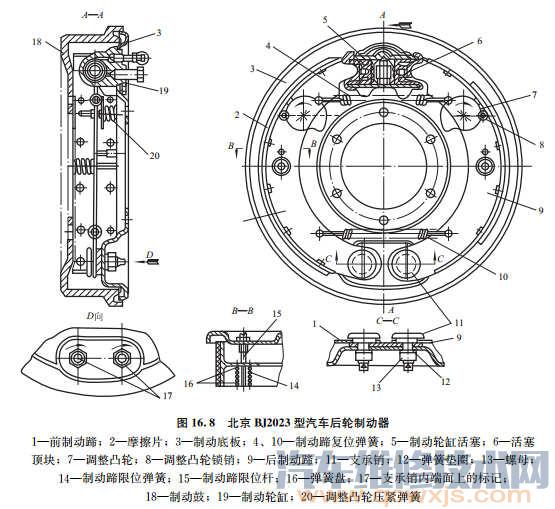

图16. 8所示为北京BJ2023轻型越野车的后轮制动器,它属于双向自增力制式动器。

轮缸张开式车轮制动器的优缺点分析

综上所述,各种轮缸式制动器各有利弊,就制动效能而言,在基本结构参数相同的条件下,自增力式车轮制动器对摩擦助势的效果利用最为充分,产生的制动力矩最大,其他依次是双领蹄式车轮制动器和领从蹄式车轮制动器。

自增力式车轮制动器的构造较复杂, 两制动蹄对制动鼓的法向力和摩擦力是不相等的,属于非平衡式制动器;

在制动过程中, 自增力式制动器的制动力矩增长急促,制动平顺性差'此外,由于是靠摩擦增力,对摩擦 系数的依赖性很大,一旦制动器沾水、沾油后制动效能明显下降,制动性能不稳定。

领从蹄式制动器虽然制动效能较低,但有结构简单、制造成本低、制动效能受摩擦系 数的影响相对比小、制动较平顺等优点,目前使用仍较广泛。双领蹄式制动器的制动效 能、制动稳定性及平顺性都介于两者之间,其特有优点是具有两个对称的轮缸,最宜布置双回路制动系统。2.凸轮张开式车轮制动器

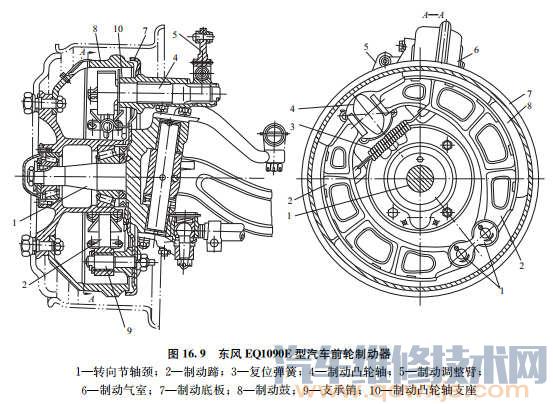

气压制动系的车轮制动器一般采用凸轮式张开装置,且设计成领从蹄式。

东风 EQ1090E型汽车的前轮采用的就是凸轮张开式车轮制动器构造图,如图16. 9所示。前后两制动 蹄用可锻铸铁制成,其下端支撑孔与支撑销的偏心轴颈为间隙配合,并用挡板及锁销轴向 限位。不制动时由复位弹簧把制动蹄上端支撑面拉靠到制动凸轮轴的凸轮上,凸轮与轴制 成一体,多为中碳钢,其表面经高频淬火处理,以提高其耐磨性。

制动凸轮轴通过支座固 定在制动底板上,其尾部花键轴插人制动调整臂的花键孔中。为了减少凸轮轴与支座之间 的摩擦,在支座的两端装有青铜衬套或粉末冶金衬套,有润滑油嘴可定期进行润滑。在衬套外端装有密封垫圈,并用止推垫和调整垫片限制和调整凸轮轴的轴向窜动量。制动时,制动调整臂在制动气室的推动下,带动制动凸轮轴转动,凸轮便使两制动蹄 张开并压靠在制动鼓上,产生制动作用。由于凸轮的工作表面轮廓中心对称,且凸轮只能绕固定的轴线转动而不能移动,故当凸轮转过一定的角度时,两制动蹄张开的位移是相等的。在制动蹄与制动鼓之间摩擦力的作用下,前制动蹄为助势蹄,后制动蹄为减势蹄,但前制动蹄力图离开制动凸轮,而后制动蹄却更加靠紧制动凸轮,造成凸轮对助势蹄的张开 力小于减势蹄,从而使两制动蹄所受到的制动鼓的法向反力近似相等。但由于这种制动器 结构上不是中心对称的,两制动蹄作用于制动鼓的法向等效合力虽然大小近似相等,但因 其作用线存在一个不大的夹角而不在一条直线上,不可能相互平衡,故这种制动器仍是非平衡式制动器。

凸轮张开式车轮制动器的间隙可以根据需要进行局部或全面调整。

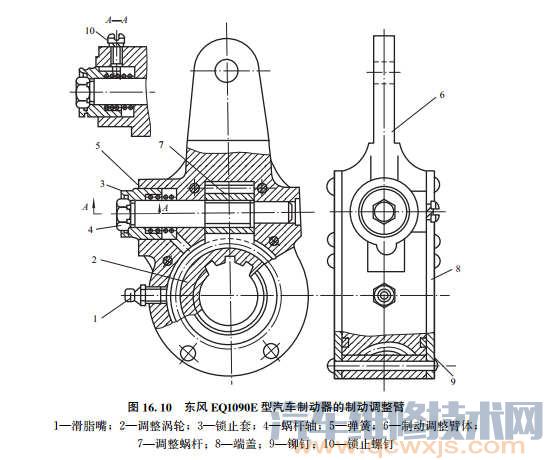

局部调整只是利用 制动调整臂来改变制动凸轮轴的原始角位置,制动调整臂的结构如图16. 10所示。在制动调整臂体和两侧的端盖所包围的空腔内装有调整涡轮和调整蜗杆。调整蜗杆借细花键套装在蜗杆轴上,调整祸轮以内花键与制动凸轮轴的外花键相连接。转动蜗杆,即可在制动调整臂与制动气室推杆的相对位置不变的情况下,通过涡轮使制动凸轮轴转过一定角度,从而改变制动凸轮的原始角位置。

制动调整臂的相对位置是靠锁止套和锁止螺钉来固定。将具有六角孔的锁止套按人制动调整臂体的孔中,即可转动调整蜗杆。调整蜗杆每转1/6周, 就可放开锁止套,弹簧即将锁止套推回与蜗杆六角头接合的极限位置,这种锁止装置更为可靠。进行全面调整时,还应同时转动带偏心轴颈的支承销。东风EQ1090E型汽车车轮制动 间隙标准值:靠近支承销的一端为0. 25〜0. 40mm,靠近制动凸轮的一端为0. 40〜0. 55mm。

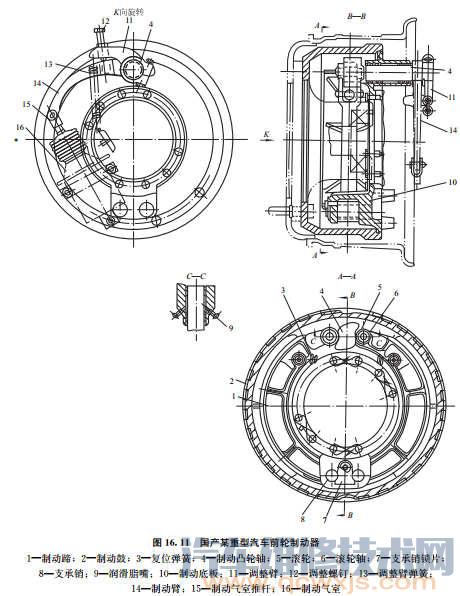

图16.11所示为国产某重型汽车的前轮制动器。

其中采用了渐开线轮廓的SB制动凸 轮。S形制动凸轮的特点是促动力对凸轮中心的力臂为一定值,一般等于基圆半径的1/2,与凸轮转角无关。故不论制动器间隙和制动蹄摩擦片磨损程度如何,凸轮对制动蹄端的促动力始终不变,但这种凸轮轮廓在加工工艺上比较复杂。

该汽车制动器的制动凸轮与制动蹄之间采用滚轮传动,以提高机械效率。为了防止 摩擦片偏磨和减轻制动噪声,将制动底板做得刚度较大,而且下部支承销座采用跨支式。

制动鼓外表面铸有许多轴向肋片,有助于散热和提高刚度。制动蹄支承销不带偏心 轴颈。制动器间隙调整仅靠改变制动凸轮轴原始角位置来实现。与制动气室推杆连接的 制动臂松套在制动凸轮轴上,而调整臂则用花键与制动凸轮轴连接,图16.11中表示制动臂处于不制动时的原始位置。调整臂一端装有调整螺钉,调整臂由复位弹簧拉向制动 臂,到螺钉接触制动臂时为止。将螺钉旋人,则制动器间隙减小,反之则增大。该汽车 的制动鼓上无检查孔,间隙不能直接测量,但可以根据为消除制动器间隙所需的制动臂 上端的摆动量来间接测量。在一般情况下,这一摆动量应为15〜35mm。调整时若发现 调整螺钉的螺纹部分长度不够用,可将调整臂从凸轮轴上取下,转过一个花键齿,再装 。

该重型汽车不装设中央制动器,而后轮上的行车制动器兼充驻车制动器。故该车上还 有一套手控机械式驻车制动传动机构,可以直接带动两个后轮制动器的制动臂转到制动位置。

解放CA1091型汽车的车轮制动器也为凸轮张开式车轮制动器,其结构与东风 EQ1090E型汽车的车轮制动器相类似。

3.楔式车轮制动器

楔式车轮制动器中两制动蹄的布置可以是领从蹄式,也可以是双向双领蹄式。作为制动蹄促动件的制动楔本身的促动装置可以是机械式、液压式或气压式。图16. 12所示为用于美国WABCO(威斯汀豪斯气压制动器公司)120C型重型自卸车前轮的双向双领蹄楔式车轮制动器 ,属于液压楔式制动装置。

两制动蹄端部的圆弧面分别浮支在柱塞3和调整柱塞组件6的外端面直槽底面上。柱塞3和6的内端面都是斜面,与支于滚轮隔离架5两边槽内的滚轮4接触。制动时,轮缸 活塞15在液压作用下推使制动楔13向内移动。后者又使二滚轮一面沿柱塞斜面向内滚动,一面推使二柱塞3和6在制动底板7的孔中向外移一定距离,从而使制动蹄压靠到制动鼓上。轮缸液压一旦解除,这一系列零件即在制动蹄复位弹簧的作用下各自复位,导向销1和导向棘爪销10用以防止两柱塞转动。

间隙自调装置由调整螺母8、调整螺钉9及导向棘爪销10等组成,为实现制动器间隙自动调整,将调整柱塞6设计成杯状,其内圆面与调整螺母8作动配合。向调整螺母内旋人具有带齿凸缘的调整螺钉9。调整螺母8同时又是一个斜齿圆柱齿轮,其齿廓是锯齿形。导向棘爪销10的内端面也加工出棘齿,可在弹簧11作用下与调整螺母外圆面的齿保持啮合。

www.QCWXjs.com